ホーニング加工の原理とは

高品質、高性能なものづくりには、それを構成する部品ひとつひとつの精度が重要となります。特に自動車や航空機などは、部品の精度がそのまま燃費や耐久性に関係してくるため高精度化は欠かせません。こうした高精度な部品の円筒研磨に用いられる技術がホーニング加工です。目立たない部分に、いかに精度の良い加工がされているのかが、完成品の価値や品質を決めると言われており、ホーニング加工は表面研磨加工の中でも、特に円筒形状の表面を研磨するものです。

穴あけ加工をした部品などの内側を高精度に研磨する技術であり、製品の完成後、加工部分が見えることは少ないですが、自動車をはじめ、各種製品の製造に欠かせない工程となっています。近年ではさらに高精度な加工を実現するため、付加価値の高い機能を搭載した機械が発売されており、今後は医療機器部品等の成長分野での需要も見込まれます。

ホーニング加工の特徴

- 真円度や円筒度といった加工形状の向上。

- 砥石の粗さを変えることで、加工面を要求された粗さで作成。

- 複数砥石を用いた面状研削による高能率化を実現。

- 前加工の穴に沿った加工のため、高精度の芯出しが不要。

- 内面研削加工では難しい長穴加工も可能。

- 周動面に必要な油溝になるクロスハッチを、要求された角度、深さで作成。

ホーニング加工の工程

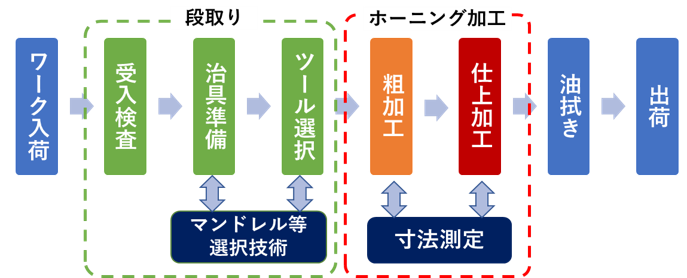

当社のホーニング加工の工程を載せております。当社は加工を請負うので、顧客から加工する製品がワークとして入荷します。

「段取り」では、入荷したワークの受入検査後に、治具準備でワークとホーニング盤に適したワーク固定治具を準備します。ツール選択では、ワークを加工するツール「マンドレル」と砥石を選択します。

マンドレルは、円筒の内面を研磨する砥石のついたホーニング加工ツールです。

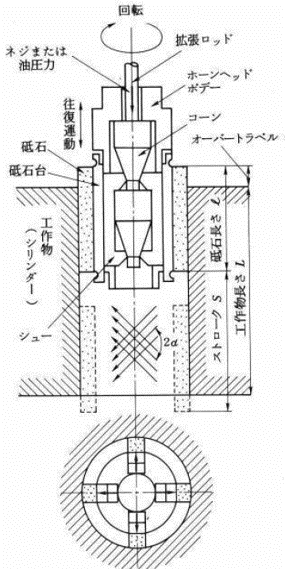

中心にある砥石のついた赤点線で囲まれた部分がマンドレルで、回転と上下動で穴の内面を研磨します。ワークの材質、形状や必要精度などによって、マンドレルと砥石および砥石拡張方式を選択する必要があります。

当社は、30年に渡り開発された加工ツールやジグを多数保持しており、従業員は、長年の技術開発の経験とノウハウから、最適な加工ができるマンドレルと砥石を選択する高い技術力があります。

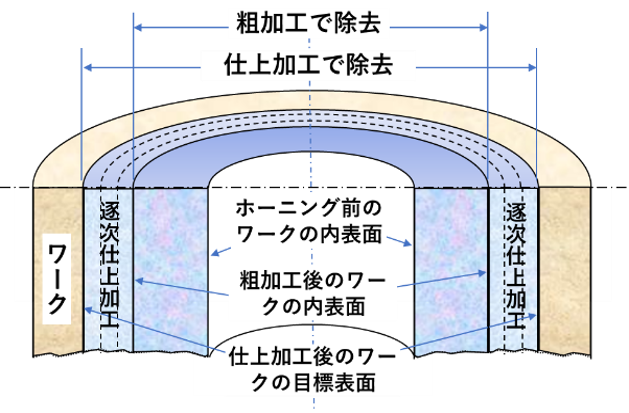

ホーニング加工は、図の流れに示すように粗加工と仕上加工の2段階で行います。

粗加工は、当社では目標表面の約10~30ミクロン手前まで素早く研磨する技術です。

十分に注意しないと、過剰研磨してスクラップとなってしまいます。その後の仕上加工では、残りの約30~10ミクロンを、過剰研磨しないように皮をむくように研磨して、シリンダーゲージで何度も寸法検査を行いながら、目標の表面まで逐次研磨し続けます。

ホーニング加工において、マンドレルの砥石の外側への拡張を調節することは、寸法公差内に加工するために重要な要素です。マンドレルの内部にあるテーパーコーンを移動させて砥石の外部への張り出し具合を調節し、加工物であるワークの内面を研磨します。テーパーコーンを移動させる方式には4つの方式があります。

油圧拡張方式、メカ拡張方式、手動拡張方式および電着方式です。油圧拡張方式、メカ拡張方式、手動拡張方式は、マンドレルを回転しながら上下に往復運動させることで、ワークの内面を磨き上げます。

一方、電着方式は、他の砥石拡張方式とは異なり、写真No.4のように砥粒が6本前後のスリットの空いたマンドレル本体に電着メッキされ、回転させながら上下の振動を与えつつ、上から下へのワンパスでワークの内面を研磨する方式です。

| 砥石拡張 | 砥石拡張方法 | メリット | デメリット | |

|---|---|---|---|---|

| No.1 | 油圧拡張方式 | マンドレル内のテーパーコーンを油圧により押しだして砥石を拡張する方式 |

|

|

| No.2 | メカ拡張方式 | マンドレル内のテーパーコーンをサーボモーターにより押し出して砥石を拡張する方式 |

|

|

| No.3 | 手動拡張方式 | ネジ式とも言う。職人がネジを回してマンドレル内のテーパーコーンを押し出して砥石を拡張する方式 |

|

|

| No.4 | 電着方式(ワンパス加工) | スリット入マンドレル表面に砥粒をメッキし、中のテーパーコーンをネジで微調整し、径を調整する方式 |

|

|